تنگ خال ويلڊنگ عمل ٿلهي workpieces جي گندي ۽ تنگ نالي ويلڊنگ عمل سان تعلق رکي ٿو. عام طور تي، نالي جي کوٽائي کان چوٽي جو تناسب 10-15 تائين پهچي سگھي ٿو. جڏهن آبدوز آرڪ ويلڊنگ جي عمل کي استعمال ڪيو ويندو آهي، اتي سليگ ختم ڪرڻ ۽ هر ويلڊ جي سليگ شيل کي ختم ڪرڻ جو مسئلو آهي. عام آبدوز آرڪ ويلڊنگ جي عملن ۾، اها اميد آهي ته سليگ شيل خودڪار طور تي گر ٿي سگهي ٿو. جيڪڏهن سليگ شيل خود بخود نه ٿي سگهي، اهو صرف 20-30 ملي ميٽر جي ويڪر سان هڪ گندي ۽ تنگ نالي لاء سليگ شيل کي دستي طور تي هٽائڻ تمام ڏکيو ٿيندو. انهيءَ سبب لاءِ، آبدوز آرڪ ويلڊنگ جي عمل جي طريقن جي مشق کان، ماڻهن دريافت ڪيو آهي هڪ تنگ خال جي آبدوز ٿيل آرڪ ويلڊنگ جي عمل جو طريقو جنهن ۾ سليگ شيل پاڻمرادو گر ٿي سگهي ٿو - ”مڇيءَ جي اسڪيل“ ويلڊ تنگ خال کي آبدوز ٿيل آرڪ ويلڊنگ عمل.

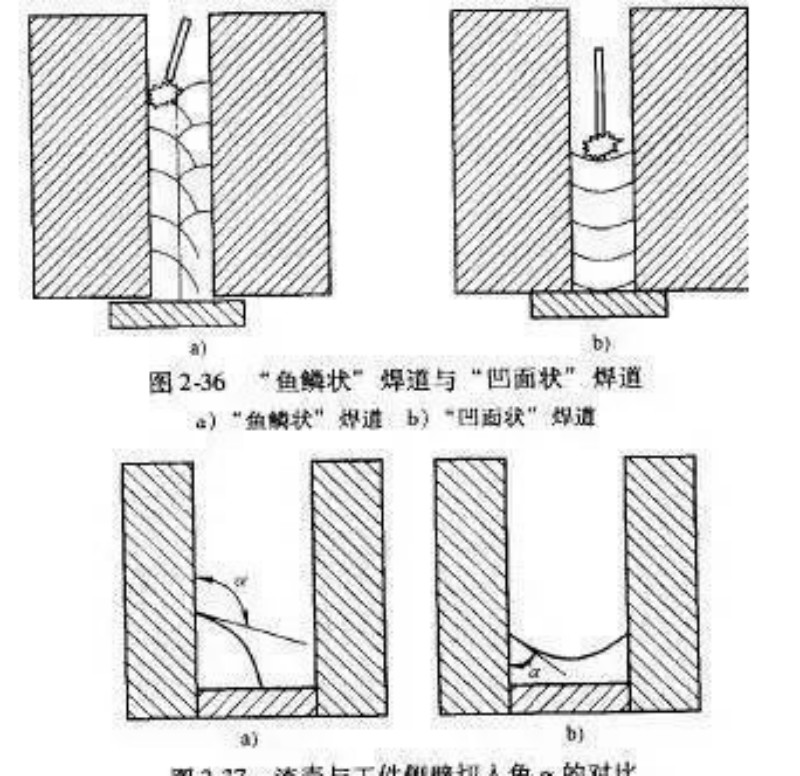

هن ”مڇيءَ جي ماپ“ ويلڊ ۽ ”ڪانڪيو“ ويلڊ (شڪل 2-36) جي وچ ۾ فرق اهو آهي ته سليگ شيل ۽ ورڪ پيس جي پاسي واري ڀت جي وچ ۾ مختلف ڪٽڻ واري زاوين جي ڪري سليگ شيل جي مٿاڇري تي مختلف دٻاءُ آهي (شڪل 2) -37). ”مڇيءَ جي ماپ“ ويلڊ جي مٿاڇري جو تڪرار سليگ شيل کي پاڻمرادو گر ڪري سگھي ٿو. جڏهن ته ”مقعد“ ويلڊ جي مٿاڇري جو ٽينشن سليگ شيل کي مضبوطيءَ سان ورڪ پيس جي پاسي واري ديوار سان لڳندو آهي. مٿين سببن جي بنياد تي، تنگ خال هيٺان آرڪ ويلڊنگ جي عمل کي ”مقعد“ ويلڊ استعمال نه ڪرڻ گهرجي، پر ”مڇي اسڪيل“ ويلڊ کي استعمال ڪرڻ گهرجي.

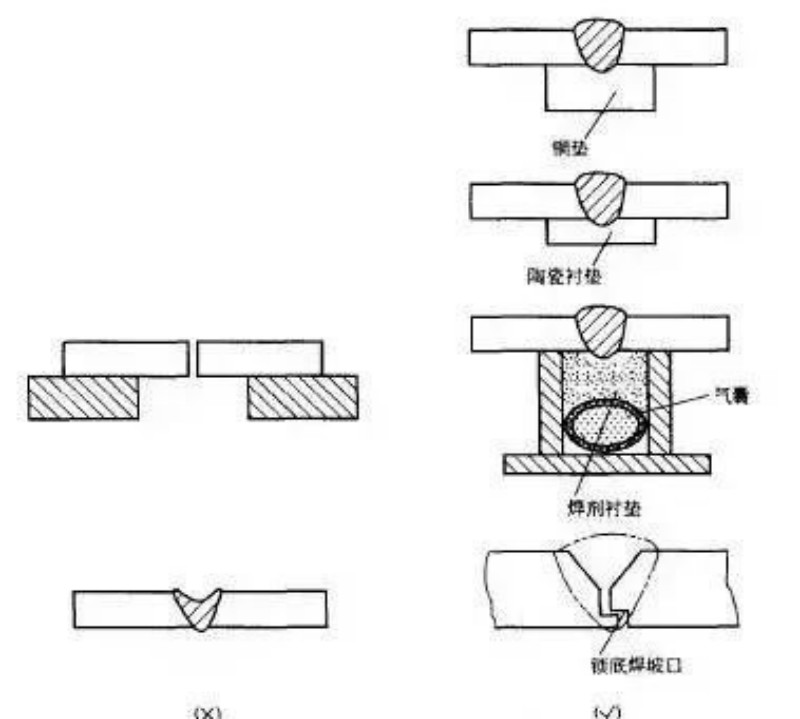

آبدوز ٿيل آرڪ ويلڊنگ هڪ ڀيرو ۾ 20 ملي ميٽر کان گهٽ ٿلهي واري ڪم جي ٽڪرن ۾ داخل ٿي سگهي ٿي. وڏي پگھريل تلاءَ جي ڪري، هڪ ئي وقت ۾ ٺهڻ جو مقصد حاصل ڪرڻ لاءِ، پگھريل تلاءَ کي ٿڌڻ ۽ لائنر تي مضبوط ٿيڻ جي اجازت ڏيڻ لاءِ جبري فارمنگ لائنر استعمال ڪيو وڃي، ٻي صورت ۾ ڪم جو ٽڪرو آسانيءَ سان سڙي ويندو. معطل ويلڊنگ دوران دخول جي کوٽائي عام طور تي پليٽ جي ٿلهي جي 2/3 کان وڌيڪ نه هجڻ گهرجي. هيٺين عمل جا طريقا استعمال ڪري سگھجن ٿا سنگل رخا ويلڊنگ ۽ ڊبل رخا ٺھيل ويلڊز (شڪل 2-35):

1) ٽامي جي پيڊ تي ويلڊنگ. 2) عارضي سيرامڪ پيڊ تي ويلڊنگ. 3) فلڪس پيڊ تي ويلڊنگ. 4) مستقل پيڊ تي ويلڊنگ يا تالا تري ويلڊنگ. مختلف ٿلهي جي بٽ ويلڊڊ اسٽيل پليٽن جي لوڊ بيئرنگ جوائنٽ لاءِ، جيڪڏهن ٻن پليٽن جي ٿلهي انحراف معيار ۾ بيان ڪيل حد کان وڌي وڃي، ته گروو جي سائيز کي ٿلهي پليٽ جي ٿلهي يا ٿلهي پليٽ جي مطابق چونڊيو ويندو آهي. هڪ يا ٻنهي پاسن تي پتلي پليٽ جي برابر ٿلهي تي ٿلهي هوندي آهي. اهو بٽ ويلڊنگ گڏيل ۾ ڪراس سيڪشن ۾ اوچتو تبديلين جي ڪري دٻاء جي تسلسل کان بچي سگھي ٿو.

1) مختلف پليٽ جي ٿولهه جي قابل اجازت ٿلهي فرق جدول 2-1 ۾ ڏيکاريل آهي.

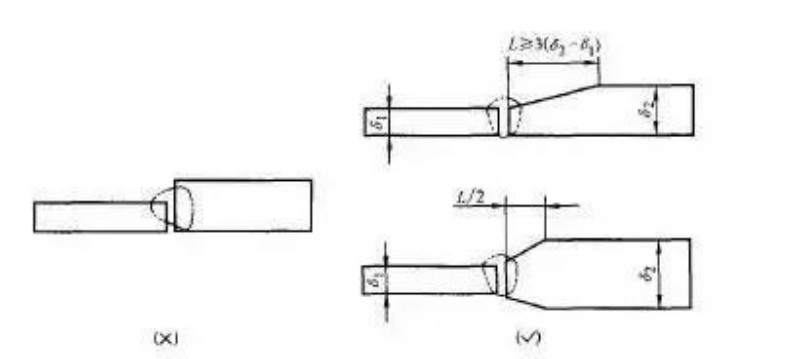

2) ٿڪڻ جي ڊيگهه. جڏهن هڪ پاسي ٿلهي ٿيندي آهي، ان جي ڊيگهه 1/2 هوندي آهي جڏهن هڪ پاسي کان ٿلهي ٿيندي آهي، جيئن شڪل ۾ ڏيکاريل آهي پتلي جي ڊيگهه L}3 (s2一s})؛ جڏهن ٻنهي پاسن تي thinning، thinning 2-34 آهي.

جڏهن ويلڊنگ بٽ جوائنٽ برابر ٿلهي پليٽن جي، ويلڊنگ تار کي ويلڊ جي وچ واري لائن تي هجڻ گهرجي. جيڪڏهن ويلڊنگ تار مرڪزي نه آهي، اهو خرابي پيدا ڪري سگهي ٿو جهڙوڪ نامڪمل دخول ۽ ويلڊ آفسيٽ. جڏهن ويلڊنگ بٽ جوائنٽ غير مساوي ٿلهي پليٽن جي، ويلڊنگ تار کي ٿلهي پليٽ جي طرف رخ ڪرڻ گهرجي ته جيئن ان جي پگھلڻ جي رفتار پتلي پليٽ جي برابر هجي، ته جيئن ويلڊ صحيح طرح سان ٺهيل هجي. شڪل 2-31 بٽ جوائنٽ لاءِ ويلڊنگ تار جو آفسيٽ ڏيکاري ٿو.

ويلڊنگ تار جي جھلڪ جي رخ ۽ سائيز مختلف آهن، ۽ "آرڪ ٻرندڙ قوت" ۽ پگھلي تلاء تي آرڪ جو حرارتي اثر پڻ مختلف آهن، جيڪي ويلڊ جي ٺهڻ تي مختلف اثر پيدا ڪن ٿا. ويلڊنگ جي مشق ۾، ويلڊ جي ويڪر، پگھليل جستجو ۽ ٺاھڻ جي کوٽائي کي ترتيب ڏئي سگھجي ٿو ويلڊنگ تار جي جھلڪ جي رخ ۽ سائيز کي تبديل ڪندي. تنهن هوندي به، ان کان بچڻ گهرجي ته ويلڊنگ تار جو مائل تمام وڏو آهي، ٻي صورت ۾ اهو خراب ويلڊ ٺهڻ پيدا ڪندو. ويلڊ جي ٺهڻ تي ويلڊنگ تار جي جھلڪ جي هدايت ۽ سائيز جو اثر تصوير 2-30 ۾ ڏيکاريو ويو آهي.

Xinfa ويلڊنگ سامان اعلي معيار ۽ گهٽ قيمت جي خاصيتون آهن. تفصيل لاء، مهرباني ڪري دورو ڪريو:ويلڊنگ ۽ ڪٽڻ جو ڪارخانو - چين ويلڊنگ ۽ ڪٽڻ جو ڪارخانو ۽ سپلائرز (xinfatools.com)

مسلسل ويلڊنگ ڪرنٽ جي حالت ۾ ويلڊنگ تار جي ايڪسٽينشن ڊگھائي وڌائڻ سان ويلڊنگ تار جي جمع ٿيڻ جي رفتار کي 25٪ کان 50٪ تائين وڌائي سگھي ٿو، پر جڏهن آرڪ وولٽيج گھٽ ٿئي ٿي، ته ويلڊ جي دخول جي کوٽائي ۽ ويڪر گھٽجي ويندي. ويلڊنگ تار سان ويلڊ ويلڊ جي شڪل وڌايل واڌ جي ڊيگهه سان مڪمل طور تي مختلف آهي ان ويلڊ کان مڪمل طور تي مختلف ويلڊ جي ويلڊنگ تار سان عام واڌ جي ڊيگهه سان. تنهن ڪري، جڏهن وڏي دخول جي کوٽائي جي ضرورت هوندي آهي، اهو مشورو نه آهي ته ويلڊنگ تار جي واڌ جي ڊيگهه کي وڌايو وڃي. جڏهن ويلڊنگ تار جي واڌ جي ڊيگهه کي وڌايو وڃي ٿو ته ويلڊنگ تار جمع ڪرڻ جي رفتار کي وڌائڻ لاء، آرڪ وولٹیج کي ساڳئي وقت وڌايو وڃي ته مناسب آرڪ جي ڊيگهه کي برقرار رکڻ لاء.

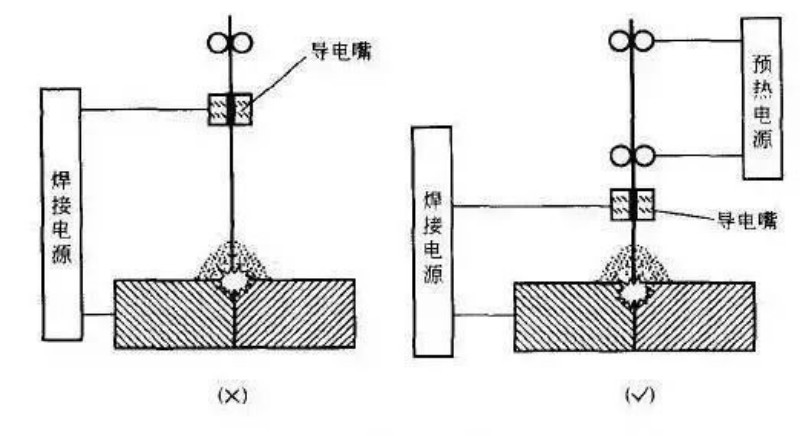

ويلڊنگ تار کي گرم ڪرڻ جي ڪم سان آبدوز ٿيل آرڪ ويلڊنگ ويلڊنگ تار جي پگھلڻ جي رفتار کي وڌائي سگھي ٿي ۽ بنيادي مواد جي گرمي ان پٽ کي وڌائڻ کانسواءِ ويلڊنگ تار جي جمع جي مقدار کي وڌائي سگھي ٿي، ان ڪري ويلڊنگ جي ڪارڪردگي کي بهتر بڻائڻ جو مقصد حاصل ڪري سگھجي ٿو. ويلڊنگ تار جي واڌ جي ڊيگهه ۽ ويلڊنگ تار جي اڳڀرائي کي شڪل 2-29 ۾ ڏيکاريو ويو آهي.

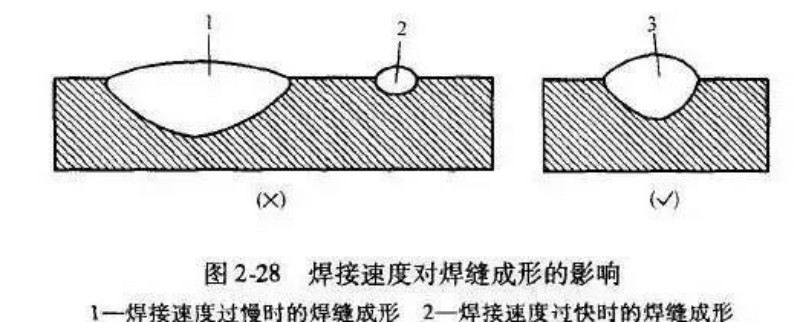

ڪجهه آرڪ پاور حالتن جي تحت، ويلڊنگ جي رفتار ۾ تبديلي ويلڊ جي گرمي ان پٽ کي تبديل ڪري ٿي، اهڙيء طرح ويلڊ جي کوٽائي ۽ چوٽي کي تبديل ڪندي. جڏهن ويلڊنگ جي رفتار تيز آهي، ويلڊمينٽ جي ناقص آرڪ حرارتي سبب، ويلڊ جي کوٽائي ۽ ويڪر تمام گهڻو گهٽجي ويندي، فيوزن جو تناسب گهٽجي ويندو، ۽ سخت حالتن ۾، خرابين جهڙوڪ انڊر ڪٽ، نامڪمل دخول ۽ پورسيٽي سبب ٿيندو. تنهن ڪري، جڏهن ويلڊنگ جي رفتار کي وڌايو وڃي، آرڪ پاور کي وڌايو وڃي ته ويلڊ جي کوٽائي ۽ چوٽي کي مسلسل رکڻ لاء. شڪل 2-28 ويلڊ ٺهڻ تي ويلڊنگ جي رفتار جو اثر ڏيکاري ٿو.

آبدوز ٿيل آرڪ ويلڊنگ دوران، آرڪ وولٽيج ويلڊنگ ڪرنٽ جي ماپ مطابق طئي ڪيو ويندو آهي، يعني هڪ خاص ويلڊنگ ڪرنٽ تي، آرڪ جي ڊيگهه کي مسلسل رکڻ گهرجي ته جيئن آرڪ ”جل“ ٿئي ۽ ويلڊ معقول طريقي سان ٺهي. . بهرحال، هيٺين حالتن کي مختلف طريقي سان علاج ڪيو وڃي:

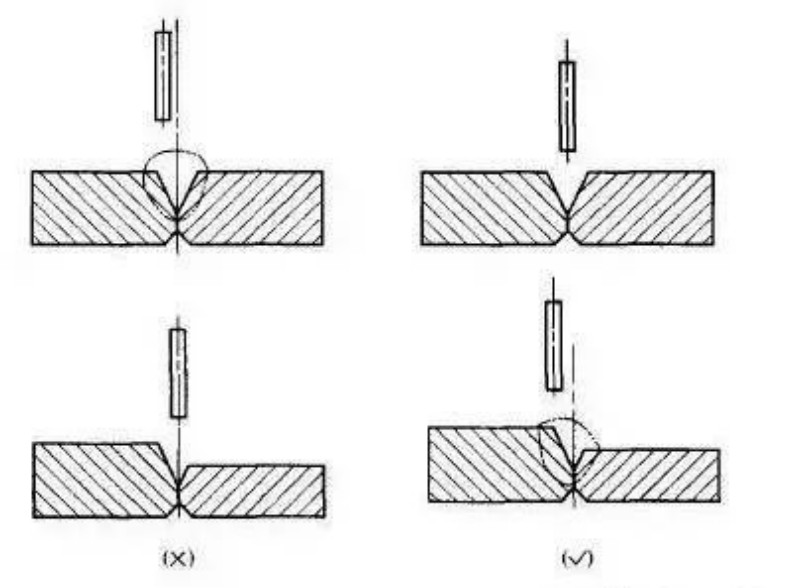

1) جڏهن ملٽي ليئر ويلڊ جي مٿاڇري واري ويلڊ خراب طور تي گڏ ڪئي وئي آهي يا بٽ ويلڊ جي روٽ خال تمام وڏي آهي، آرڪ وولٹیج تمام ننڍو نه هجڻ گهرجي. 2) ڊيپ گروو ويلز کي وڌيڪ آرڪ وولٽيج سان ويلڊ نه ڪيو وڃي. مختلف آرڪ وولٽيجز سان ملندڙ خاص حصن جي ويلڊ ٺاھڻ کي شڪل 2-27 ۾ ڏيکاريو ويو آھي.

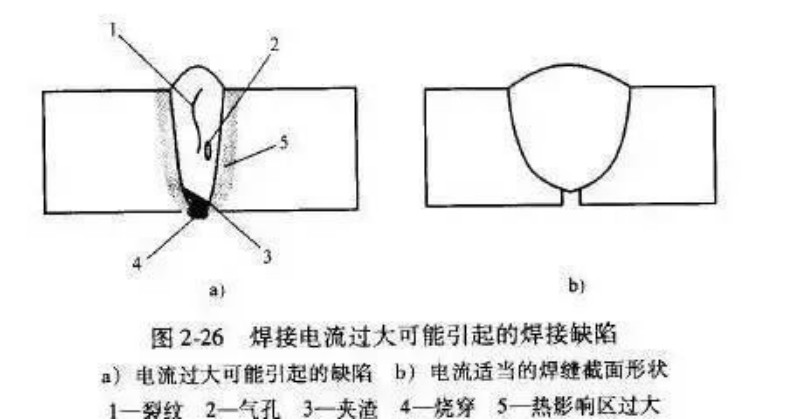

ڪجهه حالتن جي تحت، ويلڊنگ موجوده کي تبديل ڪندي ويلڊنگ تار جي پگھلڻ جي رفتار ۽ ويلڊ جي دخول جي کوٽائي کي تبديل ڪري سگهي ٿي. بهرحال، ويلڊنگ ڪرنٽ کي گهڻو وڌڻ سان ناگزير طور تي ويلڊ جي اونچائي ۽ اضافي ويلڊ جي دخول جي کوٽائي ٿيندي، جنهن جي نتيجي ۾ ويلڊ جي ٺهڻ جي خرابي ٿيندي. ساڳئي وقت، هي زيادتي ويلڊ ٺهڻ ويلڊ جي ڇڪڻ کي وڌائيندو آهي، جنهن جي نتيجي ۾ خرابين جهڙوڪ ويلڊنگ جي شگاف، سوراخ، سليگ شامل ڪرڻ، انهي سان گڏ وڌيڪ گرمي متاثر ٿيل زونون ۽ زيادتي ويلڊنگ جي خرابي. تنهن ڪري، ويلڊنگ موجوده کي وڌائڻ دوران، آرڪ وولٹیج کي مناسب ويلڊ شڪل کي يقيني بڻائڻ لاء مطابق وڌايو وڃي. ويلڊنگ جي خرابين جو سبب ٿي سگھي ٿو گھڻي ويلڊنگ ڪرنٽ جي ڪري شڪل 2-26 ۾ ڏيکاريل آھي.

پوسٽ ٽائيم: سيپٽمبر-29-2024